En el proceso de producción de carbonato cálcico ligero, secado es una de las principales unidades que consumen energía, y también es un proceso importante que afecta a la calidad final del producto, tales como impurezas, tales como puntos negros, pH, y volumen de sedimentación. Por lo tanto, es especialmente crítico y urgente para elegir un equipo de secado con un bajo consumo de energía, alta productividad y la protección del medio ambiente verde.

1, características de secado carbonato cálcico ligero

El secado del carbonato cálcico ligero va generalmente a través de dos etapas:

(1) primero, la suspensión de carbonato de calcio concentrado es mecánicamente deshidratada para formar una torta de filtro que tiene un contenido de agua de alrededor de 30%, y luego la torta de filtro se rompe mecánicamente en gránulos uniformes;

(2) El material granular entra en el secador, y el proceso de secado se completa después de la dispersión, transferencia de calor y transferencia de masa.

La característica de la torta de filtración de carbonato de calcio es que es un material similar a una pasta, y su humedad se compone principalmente de agua osmótica, y la viscosidad del material es grande y la dispersión es pobre.

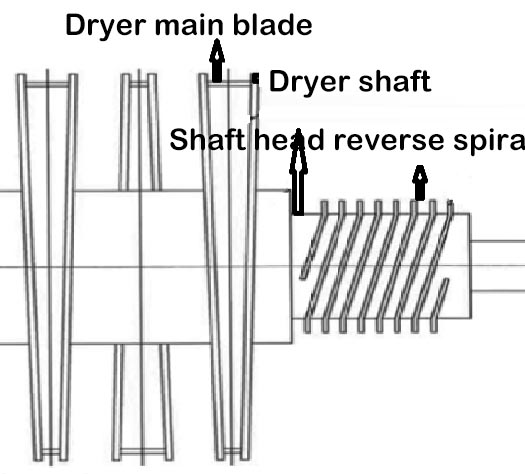

Es muy importante para aplastar y dispersar en el proceso de secado, y la mejor manera de eliminar el agua infiltrada es transferir directamente calor al material. Por lo tanto, el secado del carbonato de calcio luz debería llevarse a cabo mediante un secador que es ventajoso para la dispersión del material y área de transferencia de calor.

2, carbonato cálcico ligero equipo de secado comúnmente utilizado

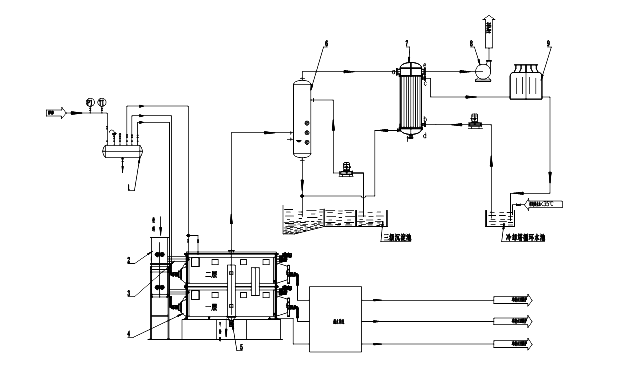

Equipo de secado comúnmente utilizado en luz empresas de carbonato de calcio incluye secadores de tambor, secadores de tubo rotativos, secadores de cinta de malla, secadores de bandejas, secador de paletas, y secado instantáneo giratorio.

3. ¿Cómo elegir un equipo de secado de carbonato cálcico ligero?

En el presente, el equipo de secado utilizado en la industria de carbonato de calcio de China se utiliza sobre todo en otras industrias, y estos equipos no están diseñados para el secado de carbonato cálcico ligero, y a menudo necesitan para personalizar o modificado de acuerdo con los requisitos de producción.

Para los productores de carbonato cálcico ligero, sólo mejorando continuamente el nivel de la tecnología de secado y reducir al mínimo el costo de secado puede que sea invencible en el entorno de mercado altamente competitivo. Por lo tanto, luz empresas de carbonato de calcio elegir el equipo de secado. Los siguientes puntos se deben seguir:

(1) para garantizar los requisitos de calidad del producto, calidad secado uniforme;

(2) Adaptarse al estado del material, tales como bloque, en suspensión o en polvo, granular, etcétera;

(3) La velocidad de secado es alta y se consigue la capacidad de producción requerida;

(4) Bajo consumo de energía, alta eficiencia térmica, y la estabilidad;

(5) Tiene poca contaminación ambiental y un buen ambiente de trabajo;

(6) La baja inversión, funcionamiento seguro y fiable;

(7) La adaptación al deterioro térmico del material, es decir, teniendo en cuenta la sensibilidad al calor del material, que determina el límite superior de la temperatura del material a secar, es una condición importante para la selección del equipo de secado y la fuente de calor;

(8) De acuerdo con el proceso de, Se proponen y se determinan los requisitos de rendimiento del equipo de secado, y el fabricante del equipo proporciona equipos que pueden satisfacer plenamente los requisitos del proceso.